Ipari alkalmazásokhoz használt hőkezelő kemencealkatrészek konfigurációs sémájával és karbantartás-menedzsmentjével kapcsolatos kutatás

A hőkezelő kemencerészek ésszerű konfigurációja a folyamat adaptálása szempontjából

Párosítsa a tartozékok anyagtulajdonságait a hőkezelés típusának megfelelően

Sokféle hőkezelési eljárás létezik, beleértve az edzést, a temperálást, az izzítást, a normalizálást, a karburálást, a nitridálást stb. Minden folyamatnak más-más követelményei vannak a kemence hőmérsékletére, a légkör összetételére, az időszabályozásra stb. Ezért a különböző folyamattípusok eltérő követelményeket támasztanak a hőállóságra, a korrózióállóságra és a kiegészítő anyagok hőstabilitására vonatkozóan.

Például a karburálási folyamat során a tartozékoknak hosszú ideig magas hőmérsékleten és szénben gazdag környezetben kell lenniük, és a karburálásnak való ellenálló képesség a kulcs; míg vákuum hőkezelés vagy nitridálás esetén az anyagnak erősebb oxidációs ellenállással és méretstabilitással kell rendelkeznie. Ezekben a forgatókönyvekben inkább magas króm-nikkel ötvözetek, Fe-Cr-Ni sorozatú hőálló acélok stb. használatosak, és az anyagválasztásnak a lehető legközelebb kell állnia az adott folyamatkörülményekhez.

A kiegészítő szerkezeti kialakításnak illeszkednie kell a hőkezelési ritmushoz és terheléshez

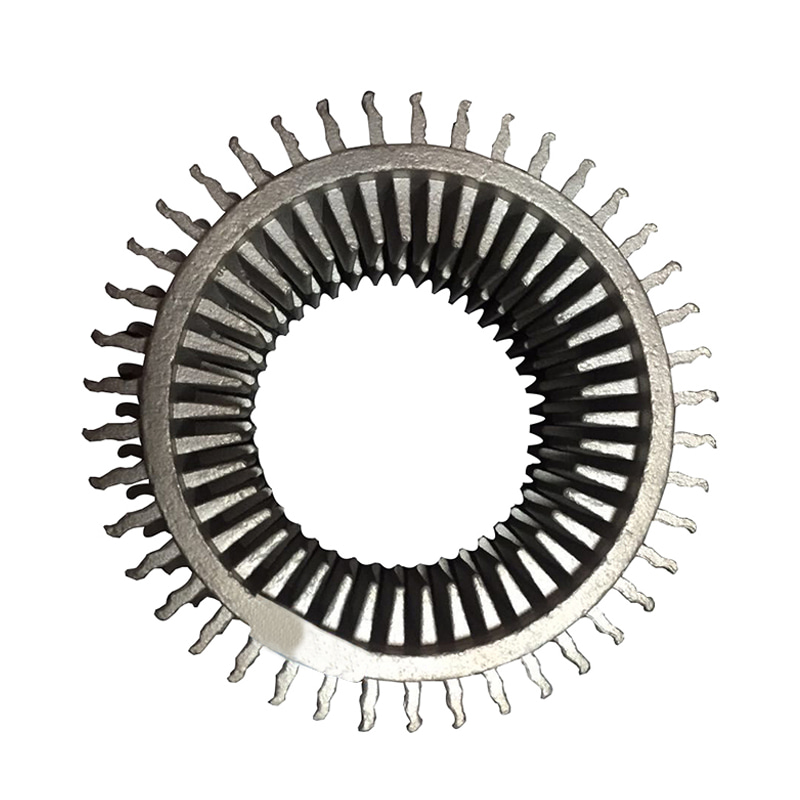

A hőkezelő kemencékben a szokásos tartozékok közé tartoznak a konzolok, függesztők, kemence fenéklemezei, ventilátor járókerekek, sugárcsövek, köpenyek, hangtompító tartályok stb. Ezeknek a szerkezeti tartozékoknak nemcsak a magas hőmérsékletű környezetnek kell ellenállniuk, hanem ismételten el kell viselniük a munkadarabok súlyát, és ellenállniuk kell a hőtágulásnak és a termikus igénybevételnek.

Például a nagyfrekvenciás be- és kirakodású kemence fenéklemezeihez jó hőfáradásállóságú és megerősített szerkezeti kialakítású anyagokat kell használni; míg a folyamatos kemencékben használt szállítógörgőknél a kopásállóságot és a méretstabilitást egyaránt figyelembe kell venni. Ezenkívül a hőcserélő alkatrészeknek, például a sugárzócsöveknek is meg kell felelniük a fűtési egyenletesség és a hőhatékonyság követelményeinek, és a szerkezeti forma szorosan összefügg a légáramlás irányításával. A szerkezeti paraméterek ésszerű tervezése az alapja a tartozékok élettartamának meghosszabbításának és a hőkezelés konzisztenciájának megőrzésének.

A precíziós öntés és az elveszett habtechnológia előnyei összetett tartozékok gyártásában

A hőkezelő kemence alkatrészeit (hőkezelő kemencerészeket) gyakran különböző módszerekkel gyártják, például befektetési öntéssel, EPC habos öntéssel és gyanta homoköntéssel. Az öntési mód kiválasztását a tartozék szerkezetének összetettségéhez, a tétel méretéhez és a teljesítménykövetelményekhez kell igazítani.

A befektetési öntés (precíziós öntés) olyan finom szerkezetű és magas felületi minőségi követelményeket támasztó alkatrészekhez alkalmas, mint a kisméretű és összetett szerkezeti részek, mint például a gázfúvókák és a hőelemes védőcsövek. Nagy méretpontossága segít javítani az összeszerelés hatékonyságát és a folyamat konzisztenciáját.

Az elveszett haböntvény alkalmas közepes és nagyméretű, összetett szerkezetű és nagy alakszabadságú kemencetartozékok gyártására, mint például sugárcsövek, függesztők, kemenceajtó alkatrészek stb. Ez az eljárás csökkenti a formaleválasztó felület tervezési korlátait, egy menetben üreges szerkezeteket vagy speciális alakú alkatrészeket képezhet, valamint csökkenti az utófeldolgozási folyamatokat.

A műgyanta homoköntvény alkalmas nagyméretű, vastag falú, egyszerű szerkezetű és magas mechanikai követelményeket támasztó kemencetest-tartozékokhoz, mint például alapokhoz és raklapokhoz. Az eljárási út ésszerű megválasztásával az öntvény deformációja és zsugorodása a szilárdsági követelmények teljesítése mellett szabályozható.

A környezeti feltételek hatása a tartozékok korrózióállóságára

A hőkezelő kemencék gyakran bonyolult munkakörülmények között működnek, mint például magas hőmérsékletű oxidáció, magas hőmérsékletű szénpotenciál, nedves hűtés, atmoszférikus kemencék és egyéb környezetek. A különböző környezetek eltérő hatással vannak a tartozékok felületi korróziójára.

Az atmoszférikus kemencében lévő tokos tartály vagy fűtőköpeny esetében a környezet, amelyben ez található, többnyire zárt redukciós állapot vagy magas szénpotenciál, és karburizálódásnak ellenálló ötvözetanyagok, például HK40, HT, HU és más magas króm- és magas nikkeltartalmú ötvözetek szükségesek a repedés- és karbonizációs ellenállásuk javításához.

Forró, párás vagy savas illékony környezetű helyeken, például egyes vegyi izzító kemencékben és izzítóvíztartályokban ajánlott magas szilícium-, króm- és alumíniumtartalmú ötvözetanyagokat használni a korrózióállóság javítása, valamint a kémiai korrózió által okozott leválás és teljesítményromlás kockázatának csökkentése érdekében.

Az üzemi ciklus és a karbantartási gyakoriság hatásának elemzése a tartozékok élettartamára

A hőkezelt kemence alkatrészeinek élettartamát nemcsak az anyagok és folyamatok határozzák meg, hanem a berendezés működési ritmusa, a folyamatok gyakorisága és a karbantartási módszerek is összefüggenek. Például:

* Folyamatosan működő sugárzó csövek: A hosszú távú, magas hőmérsékletű működés hajlamos a kúszás deformációjára, ezért a hőmérséklet eloszlását és az anyag tágulási állapotát rendszeresen ellenőrizni kell.

* Nagyfrekvenciás be- és kirakodás kemence fenéklemeze: A gyakori hősokk hőfáradási repedésekhez vezet, és a napi karbantartáshoz hűtésszabályzó és repedésfigyelő linkeket kell hozzáadni.

* Ventilátor járókerék: A nagy sebességű légáramlás és a hőterhelés hatására rendszeresen tisztítani kell az oxidréteget és a szénlerakódásokat, hogy elkerüljük az egyensúlyhiány okozta vibrációs károkat.

A karbantartási ciklusok ésszerű beállítása és a hátralévő élettartam felmérése hatékony stratégiák a tartozékok gazdaságos használati ciklusának javítására.

A személyre szabott tartozékok adaptációs értéke és technikai szinergiaútja

Bár a szabványosított tartozékok csökkenthetik a költségeket, bizonyos folyamatok, speciális kemencetípusok vagy egyedi munkadarabok esetében néha nem tudják elérni a legjobb egyensúlyt a termikus hatékonyság és az élettartam között. A személyre szabott tartozékok nyilvánvaló alkalmazkodási előnyökkel járnak a szerkezeti optimalizálás, az anyagbeállítás és a folyamatok összehangolása terén.

Például a sokféle kis tételben történő hőkezeléshez konfigurált konzolrendszer javíthatja a szorítás hatékonyságát a moduláris kombináció révén, és csökkentheti a hőkezelési eltérést, amelyet az alaki eltérés okoz. A néhány nagy emelő munkadarabhoz használt akasztók végeselem szerkezeti elemzéssel optimalizálhatják az emelőfülek elrendezését és a feszültségeloszlást is, hogy elkerüljék a működés közbeni hajlítási deformációt.

A Dongmingguan Special Metal Manufacturing Co., Ltd. erős testreszabási képességekkel rendelkezik e tekintetben. A precíziós öntést, a centrifugális öntést és az EPC gyártási folyamatokat kombinálva megvalósíthatja az irányított tervezést és gyártást az ügyfelek igényei szerint, és javíthatja a teljes illeszkedés folyamatának alkalmazkodóképességét.

A hőkezelő kemencerészek lokalizációjának fejlődési iránya és technológiai felhalmozódása

A hazai hőkezelés, a kohászat és a petrolkémiai ipar fejlődésével a nagy teljesítményű kemencetartozékok iránti kereslet növekszik. A múltban meglehetősen hosszú ideig egyes csúcskategóriás alkatrészek importra támaszkodtak, de mostanra egyre több olyan vállalat, mint a Dongmingguan, fokozatosan valósítja meg a hazai helyettesítést a technológia felhalmozásával és a gyártási folyamat javításával.

A műszaki érettség javítása az öntési pontosság, az ötvözetszabályozás, a hőkezelési folyamat és egyéb kapcsolatok terén lehetővé teszi a helyi gyártók számára, hogy stabilabb és alkalmazkodóbb termékmegoldásokat kínáljanak. Ez erős támogatást nyújt a hőkezelő berendezések általános karbantartási költségének szabályozásához és gyors reagálásához is.

Hogyan válasszuk ki a hőkezelő kemence alkatrészeinek megfelelő anyagát a felhasználási környezetnek megfelelően

Anyag adaptációs logika magas hőmérsékletű környezetben

A legtöbb hőkezelő kemencében a hőkezelő kemence alkatrészeinek ki kell bírniuk a hosszú távú vagy akár folyamatos magas hőmérsékletű működést, és a hőmérséklet gyakran 800 ℃ és 1200 ℃ között van. Ebben az időben az anyag magas hőmérsékletű szilárdsága, kúszási ellenállása és hőtágulási jellemzői az anyagválasztás alapvető mutatóivá válnak.

*Alkalmazható anyagok: hőálló acél, amelyet Fe-Cr-Ni ötvözet képvisel (például HK40, HU, HT, HP sorozat), jó magas hőmérsékletű oxidációállósággal és stabil szervezeti felépítéssel.

* Alkalmazott alkatrészek: kemence fenéklemeze, sugárcső, tokos tartály, akasztó és egyéb, a kemence magas hőmérsékletű zónájának hosszú ideig kitett alkatrészek.

*Főbb teljesítménykövetelmények: stabil hőtágulási együttható a hőrepedések elkerülése érdekében, nagy folyáshatár a szerkezeti deformáció megakadályozása érdekében, és kúszásállóság a hosszú távú, magas hőmérsékletű terhelések támogatására.

Az oxidációval szembeni ellenállás követelményei oxidáló atmoszférában

A hőkezelő berendezésekben, például atmoszférikus nyomású levegőkemencékben és ellenálláskemencékben az oxigén és a magas hőmérséklet együttesen oxidréteget képez a fém felületén. Az ismételt oxidáció és hámlás a szerkezeti méretek megváltozását, sőt az alkatrészek törését is okozhatja.

*Alkalmazható anyagok: magas krómötvözetek (például 20% feletti Cr-tartalom), a króm magas hőmérsékleten gyorsan Cr2O3 védőréteget képezhet, csökkentve a további oxidációs sebességet.

* Alkalmazható alkatrészek: köpenycsövek, égőhéjak, tűzterelők és egyéb, a kemencében lévő levegőnek kitett részek.

*Anyagválasztási javaslatok: olyan ötvözeteket válasszon, amelyek krómtartalma nem kevesebb, mint 25%, és mérsékelt nikkeltartalmú, hogy figyelembe vegye mind az antioxidáns, mind a termikus szilárdsági tulajdonságokat.

Karburizációs ellenállás szénben gazdag vagy karburáló atmoszférában

Karburizáló kemencékben és atmoszférikus kemencékben a légkör gazdag szénforrásokban (pl. CO, CH₄ stb.), ami könnyen karburációs reakciót válthat ki a hőkezelt kemencerészek felületén magas hőmérsékleten, ami kemény és rideg fázisok képződését eredményezi, repedést, hámlást és egyéb károkat okozva.

*Alkalmazható anyagok: magas alumínium- vagy szilíciumtartalmú ötvözetek, mint például HP-MA (módosított ötvözet), magas szilíciumötvözetek stb. Az alumínium és a szilícium stabil oxidokat képezhet, hogy megakadályozza a szénatomok behatolását.

* Alkalmazható alkatrészek: hangtompító tartályok, sugárcsövek, hőpajzsok, ventilátor járókerekek és egyéb alkatrészek, amelyek hosszú ideig karburáló atmoszférában vannak.

*Védelmi módszer: A kerámia bevonat vagy a kompozit bevonatolási eljárás kombinálása a karbonizációs ellenállás javítása érdekében; Kerülje el az éles sarkokat és az egyenetlen vastagságot a kialakításban, hogy csökkentse a hőfeszültség felhalmozódását.

Korrózióállóság kéntartalmú vagy savas környezetben

Egyes petrolkémiai, olvasztó és más iparágakban használt hőkezelő kemencék légkörében korrozív közegeket, például SO₂, H2S vagy savas füstgázkondenzátumot tartalmazhatnak, amelyek könnyen feszültségkorróziót vagy szemcseközi korróziót okozhatnak a fémen.

*Alkalmazható anyagok: nikkel alapú ötvözetek (például Inconel 600, 601, 625) vagy molibdéntartalmú ötvözött acélok, amelyek jobb stabilitást mutatnak kénes környezetben.

* Alkalmazható részek: pörkölő kemence kimeneti vezetőcsövek, légcsatornák, légkör cserélő csövek és egyéb kén- vagy savas gázokkal érintkező részek.

*Tervezési javaslatok: Kerülje el az anyagban a nagy mennyiségű vasat vagy szennyeződéseket, miközben biztosítja az anyag felületkezelésének minőségét és csökkenti a korrózió kiindulási pontját.

Ellenáll a hőfáradásnak gyakori hőciklusú környezetben

Az időszakos fűtés és hűtés a hőkezelő kemencék általános működési ritmusa, különösen a szakaszos munkadarabokat szakaszosan feldolgozó kemencékben. Ez a gyakori hőciklus termikus kifáradást, repedéseket, szerkezeti deformációt és akár törést is okozhat.

* Alkalmazható anyagok: Erős hőfáradásállóságú öntvényötvözetek, például hőálló acél HT és HP sorozat, különösen finom szerkezetű és kevés öntési hibával rendelkező anyagok.

* Alkalmazható alkatrészek: kemenceajtó támasztékok, függesztők, kemence kerékülései, emelőrendszer konzolok és egyéb alkatrészek, amelyeket gyakran érint a váltakozó hő és hideg.

* Anyagkiválasztási stratégia: Magán az anyagon kívül az öntési folyamat minősége is rendkívül fontos. Például a befektetett öntvény vagy az elveszett haböntési eljárások alkalmazása csökkentheti az olyan hibákat, mint a homoklyukak, pórusok, zsugorodási lyukak stb., ami javítja az alkatrészek kifáradási élettartamát.

A mechanikai és hősokk kettős adaptációja nagy sebességű légáramlási környezetben

A hőkezelő kemence ventilátorrendszerében a hőállóságon túlmenően a nagy sebességű forgás, a légáramlás hatásának és a hirtelen hőmérsékletváltozások együttes hatásait is ki kell bírniuk.

* Alkalmazható anyagok: Nagy szilárdságú króm-nikkel ötvözetek vagy nikkel-króm-molibdén anyagok, amelyek magas hőmérsékleten is fenntartják a magas mechanikai szilárdságot és a korrózióállóságot.

* Alkalmazható alkatrészek: cirkulációs ventilátor járókerekek, vezetőburkolatok, légcsatorna csatlakozások stb.

*Megerősítési javaslatok: Együttműködjön a mechanikus dinamikus egyensúly kialakításával, erősítse meg az öntési sűrűség szabályozását és a szükséges utóhőkezelést (például oldatkezelést) a mikrostruktúra stabilizálása és a hősokk-tűrés javítása érdekében.

Anyagválasztási szempontok a hűtőközeggel való érintkezéskor

A kemence egyes hőkezelő alkatrészeit rendszeresen érintkezésbe kell juttatni hűtővízzel, olajjal vagy gázzal, például a kemence görgőit, hűtőcsöveket és más alkatrészeket. A drasztikus hőmérséklet-változások felgyorsítják a hőterhelés felhalmozódását. Ugyanakkor a hűtőközegben lévő szennyeződések az anyag felületét is korrodálják.

* Alkalmazható anyagok: Ausztenites rozsdamentes acél, például 304, 316L vagy magas króm-molibdén ötvözetű acél, amely bizonyos hőmérsékleti tartományon belül jó repedés- és korrózióállósággal rendelkezik.

* Alkalmazott alkatrészek: hűtőkamra bemeneti tálca, hőkezelés utáni átviteli mechanizmus részei, vezetőszerkezet a kényszerlevegős hűtőberendezésekben stb.

*Egyéb javaslatok: A kopásálló felületkezelési technológia (például felületszórás, keményedéskezelés) kombinálható a kopás lassítása és az általános tartósság javítása érdekében.

Anyagkiválasztási stratégia az öntési folyamat jellemzőivel kombinálva

A környezeti tényezők mellett a kemencealkatrészek hőkezelésének gyártási folyamata is fontos anyagválasztást befolyásoló tényező. Például a centrifugális öntés alkalmas nagy szilárdságú vastag falú alkatrészekhez, míg a beruházási öntés a kisméretű, összetett részleteket tartalmazó alkatrészekhez. Az anyagok és eljárások összehangolása javíthatja az öntvény minőségét és megbízhatóságát.

* Befektetési öntvény: Alkalmas bonyolult részleteket tartalmazó kis alkatrészekhez, például fúvókákhoz és hüvelyekhez, és az alkalmazható anyagok közé tartozik a hőálló rozsdamentes acél (például CF8M).

* EPC elveszett hab öntvény: Alkalmas közepes és nagy összetett szerkezeti részekhez, például ventilátorokhoz és sugárzócsövekhez, alkalmas magas króm-nikkel ötvözetekhez.

* Gyanta homoköntés: Nehéz alkatrészekhez vagy egyszerű szerkezeti részekhez, például kemence fenéklemezeihez és akasztóihoz használják, gyakran használják a HT vagy HP sorozatú ötvözeteket.

Az anyagok kiválasztásakor nem csak a környezetvédelmi követelményekre kell hivatkozni, hanem a folyamat alkalmazkodóképességét is figyelembe kell venni a gyártási folyamat hibaarányának csökkentése érdekében.

Az átfogó egyeztetés és a helyi szolgáltatási képességek szinergiája

A hőkezelő kemencealkatrészek anyagainak kiválasztásakor, ha az öntési folyamat képességei és a helyi beszállítók értékesítés utáni szolgáltatási tapasztalata kombinálható, az jobban elősegíti az anyagok és az alkalmazási környezetek hosszú távú egyeztetését.

Például a Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. többféle öntési lehetőséggel rendelkezik, mint például a befektetési öntés, az EPC elveszett hab öntése és a gyanta homoköntés, valamint személyre szabhatja az anyagösszetételt és a szerkezeti terveket az ügyfelek környezeti jellemzői alapján. Ez az integrált anyagok, tervezés, öntés és szolgáltatások modellje segít lerövidíteni az alkalmazkodási ciklust és javítani a felhasználás hatékonyságát.

|  |

A hőkezelt kemencealkatrészek hatásának elemzése a berendezés élettartamára és működési hatékonyságára

Az alkatrész anyag tulajdonságainak közvetlen hatása az élettartamra

A hőkezelő kemence alkatrészei többnyire magas hőmérsékletű környezetben vannak, a különböző anyagok fizikai, kémiai és mechanikai tulajdonságai határozzák meg élettartamukat és meghibásodási módjukat.

* Anyagszilárdság és magas hőmérséklet-stabilitás: Ha a kiválasztott anyag magas kúszási sebességgel vagy gyenge hőfáradási képességgel rendelkezik magas hőmérsékleten, könnyen deformálódik és rövid időn belül megrepedhet, ami az alkatrész meghibásodását okozza, befolyásolja a kemencében a hőmérséklet egyenletességét és a munkadarab feldolgozás minőségét.

*Korrózióállóság és oxidációállóság: Ha a kemencében oxidáló vagy szén-nitrogénáteresztő atmoszféra van, az anyag kémiai korrózióval szembeni ellenállása közvetlenül összefügg az alkatrész felületi stabilitásával és élettartamával. A korróziós jelenségek, mint például a karbonizáció, oxidáció és szulfidáció, felgyorsítják az anyagok öregedését.

Az ötvözet kialakításának megfelelő javítása, például alumínium, króm, nikkel és molibdén hozzáadásával, a fém korrózióállóságának és hődeformációval szembeni ellenállásának javítása érdekében, meghosszabbítja az alkatrész élettartamát.

A tartozékok tervezési szerkezetének szinergikus hatása a működési hatékonyságra

Az, hogy a hőkezelő kemence alkatrészeinek szerkezeti kialakítása ésszerű-e, meghatározza több rendszer teljesítményét, például a hőelosztást, a légáramlási utat és a kemence teherbírását.

*Hővezetési és légköri keringési hatékonyság: Például, ha a hangtompító tartály, a sugárcső, a hőpajzs és más szerkezetek ésszerűen vannak megtervezve, egyenletesen továbbítják a hőt, elkerülhetik a helyi túlmelegedést, javítják a hőhatékonyságot és csökkentik az üzemanyag- vagy villamosenergia-fogyasztást.

* A kemencekocsi, a tálca és az akasztó szerkezete: Elegendő szilárdsággal és könnyű súlyúnak kell lenniük a hőtehetetlenség csökkentése, a fűtési sebesség és a hűtési idő csökkentése érdekében, ezáltal javítva a teljes hőkezelési ciklust.

Ha moduláris ötleteket vagy részben cserélhető szerkezeteket alkalmaznak a tervezésben, az javíthatja a karbantartási kényelmet és a működés folytonosságát is.

A gyártási folyamat szintjének hatása a teljesítmény stabilitására

A kemence hőkezelési alkatrészeinek gyártási folyamata, mint például az öntés, hőkezelés és hegesztés, a legfontosabb lépés a kemence tényleges szolgáltatási teljesítményének meghatározásához.

*Az öntési hibák befolyásolják a szerkezeti integritást: Az öntési hibák, például pórusok, zsugorodás, salakzárványok és repedések használat közben feszültségkoncentrációs pontokká válhatnak, ami magas hőmérsékleten vagy terhelés alatt az alkatrészek korai törését okozhatja.

*A hőkezelés állapota befolyásolja a szervezeti tulajdonságokat: A nem megfelelő hőkezelési eljárás durva szemcséket és az anyagok törékeny szerveződését okozhatja, csökkentve a hősokkállóságukat.

A megfelelő gyártási folyamatok (például befektetett öntés, műgyanta homoköntés, centrifugális öntés stb.) kiválasztása és a minőségellenőrzés erősítése az alapja az alkatrészek működésének megbízhatóságának biztosításának.

Az alkatrészek karbantartási nehézségeinek hatása a termelés folytonosságára

A hőkezelő üzemekben a karbantartás gyakorisága és az alkatrészcsere kényelme közvetlenül befolyásolja a berendezések működésének stabilitását és a gyártósorok folyamatosságát.

* Az alkatrészek törékenysége befolyásolja a karbantartási gyakoriságot: Ha a tartozékok tervezése ésszerűtlen, vagy az anyagválasztás nem megfelelő, gyakori karbantartás, vagy akár a teljes kemence leállítása is előfordulhat, ami befolyásolja a tételes gyártás hatékonyságát.

* Cserélhető szerkezet kialakítása: A dugaszolható vagy kombinált szerkezet használata lerövidíti egyes sérülékeny részek csereciklusát és kényelmesebbé teszi a működést, ami csökkentheti az egész kemence karbantartási költségeit és kézi beavatkozási idejét.

Az alkatrészek karbantartási ciklusának meghosszabbítása és a vészleállás kockázatának csökkentése elősegíti a berendezések általános indítási arányának javítását.

A hőhatékonyság és az energiafogyasztás közvetett hatása

Egyesek hővezető képessége és hőtehetetlenségi jellemzői hőkezelő kemence alkatrészek hatással lesz a kemencetest hőhatékonyságára és energiafelhasználására.

*A nehéz részek lassan melegszenek fel: Ha az alsó lemez, a szigetelőréteg konzolja stb. túl vastagra van tervezve, az megnöveli a kemence fűtési idejét és energiapazarlást okoz.

*A nagy hővezető képességű részek optimalizálják a hőátadási utat: Például az olyan alkatrészek anyagainak hővezető képessége, mint a sugárcsövek és légcsatornák magas, és a hővezető képesség kialakítása ésszerű, ami segít javítani a hőhasznosítási hatékonyságot.

Az anyagoptimalizálással, a szerkezeti súlycsökkentéssel és a felületkezeléssel a kemence termikus reakciósebessége az erő feláldozása nélkül javítható, ezáltal csökkentve az energiafogyasztást.

A hődeformációs ellenállás hatása a berendezés szerkezeti stabilitására

Hosszan tartó, magas hőmérsékleten történő működés után a kemence teste deformálódhat, meghajolhat, elmozdulhat stb., ami tönkreteheti a szerkezet épségét és rendellenes működést okozhat.

*A kemence fenéklemezének és a kemence keretének deformációjának ellenőrzése: Ha ezek az alkatrészek az egyenetlen hőtágulás miatt meghajlanak, az befolyásolja a munkadarab terhelésének síkságát és biztonságát.

*A heveder és a raklap teherbíró stabilitása: A súlyos termikus deformáció a munkadarab leesését vagy ütközését okozza, ami növeli a biztonsági kockázatokat és a berendezés veszteségét.

Az alacsony hőtágulási sebességgel és erős szerkezeti merevséggel rendelkező anyagkombináció kiválasztása, valamint az ésszerű támaszték kialakítása hatékonyan késleltetheti a berendezés instabilitásának előfordulását.

Fáradási hiba termikus ciklus körülményei között

Több száz hőmérsékleti ciklus után a hőkezelt kemence alkatrészei hajlamosak a termikus kifáradás miatti repedésekre vagy akár törésekre, amelyek a berendezések nem tervezett leállásának kiváltó okaivá válnak.

*Alkatrésztörések okozta láncreakciók: pl. konzol repedés, ventilátor járókerék kiegyensúlyozatlansága, sugárcső szakadás stb., amelyek nemcsak a hőmérsékletszabályozás stabilitását befolyásolják, hanem a munkadarabok minőségét és a személyi biztonságot is veszélyeztethetik.

*Fáradásgátló tervezési stratégia: Azokon a részeken, ahol a hőterhelés gyakran változik, erős hőfáradásálló anyagokat kell választani, és amennyire csak lehetséges, kerülni kell a feszültségkoncentrációs részeket, például az éles sarkokat és a mutációkat.

Az alkatrészek fáradtság-élettartam-értékelésének megerősítése hatékony eszköz a berendezés nagyjavítási ciklusának meghosszabbítására és a rendszer megbízhatóságának javítására.

A kemence légköri alkalmazkodásának és az anyagkompatibilitásnak a hatása

Különböző típusú hőkezelő kemence atmoszférák (például védőgáz, karburáló gáz, ammóniabontó gáz stb.) esetén a hőkezelő kemencerészek anyagválasztásának jó légköri alkalmazkodóképességűnek kell lennie.

*Az atmoszféra eltérése okozta anyaghiba: A nem megfelelően kiválasztott anyagok karbonizáció, nikkelezés, oxidáció miatt meghibásodhatnak, és még a hőkezelt munkadarabokat is szennyezhetik.

*A kapcsolóanyagok és eljárások jelentősége: Például a krómban gazdag nikkelötvözetek alkalmasak az atmoszférák oxidálására, a szilícium-alumínium ötvözetek pedig a magas szénpotenciálú kemencekörnyezetek karburizálására.

Az anyag- és folyamattervezés során figyelembe kell venni a forrástól származó légköri alkalmazkodás követelményeit, hogy biztosítsák a folyamat stabilitását és a termék konzisztenciáját.

A költségek és az élettartam egyensúlyának hatása a berendezések beruházásának megtérülési rátára

A berendezés-tartozékok kiválasztásánál pusztán a kezdeti beszerzési költség figyelembe vétele gyakori csere- és magas karbantartási költségekkel járhat, ami hosszú távon nem kedvez az üzemeltetési költségkontrollnak.

* Költséghatékony stratégia: A közepes és felső kategóriás anyagok és érett öntési eljárások ésszerű árkategórián belüli kiválasztásával gyakran hosszabb élettartamot és alacsonyabb éves cseregyakoriságot érhetünk el.

* Teljes életciklus menedzsment gondolkodás: A tervezés-gyártás-üzemelés-karbantartás teljes folyamatából kiindulva egy komponens életciklus-modellt kell felépíteni, hogy maximalizáljuk a berendezés beruházás értékét.

A nagyméretű hőkezelő gyártósorokon a hőkezelő kemence alkatrészeinek élettartama és teljesítménye befektetés-megtérülési arányának optimalizálása segít az általános működési hatékonyság javításában.

Beszélgetés a különböző iparágak eltérő igényeiről a hőkezelő kemencealkatrészek teljesítményével kapcsolatban

Kohászati ipar: a magas hőmérséklet és a korrózióállóság az alapvető követelmények

A kohászati ipar hőkezelő berendezéseit főként olyan anyagok izzítására, normalizálására és hűtésére használják, mint az acél, ötvözött bugák és kovácsolt termékek. A hőkezelési környezet magas hőmérsékletű, hosszú ideig tartó és összetett közeggel rendelkezik.

* Anyagkövetelmények: Magas hőmérsékleti szilárdsággal és kúszási ellenállással kell rendelkeznie, és gyakran magas króm-nikkel ötvözetet, ausztenites rozsdamentes acélt és más anyagokat használnak.

*Maró hatású környezet: Egyes kemencetestek kén- vagy klórtartalmú atmoszférát használnak, ezért a tartozékoknak erős korrózióállósággal kell rendelkezniük, hogy megakadályozzák az oxidációs hámlást és a felületi repedést.

*Szerkezeti fókusz: A kemencetartályok, tokos tartályok, sugárcsövek és teherhordó konzolok szerkezeti szilárdságára és deformációszabályozására összpontosít, hogy biztosítsa a munkadarabok egyenletes felmelegedését a kemencében.

Az ipar nagy elvárásokat támaszt a tartozékok élettartamával és karbantartási intervallumával kapcsolatban, és általában a centrifugális öntéssel vagy gyanta-homoköntéssel öntött nagy, magas hőmérsékletű alkatrészeket részesíti előnyben.

Autóipar: A méretpontosságra és a termikus egyenletességre vonatkozó követelmények kiemelkedőek

A hőkezelést az autóiparban leginkább mechanikai alkatrészek, például fogaskerekek, tengelyek, hajtókarok, főtengelyek stb. felületerősítésére és szervezeti optimalizálására használják. A gyártási tétel nagy, a feldolgozási ütemre és a termék konzisztenciájára vonatkozó követelmények magasak.

* Fókusz a hőhatékonyságra: A tartozékoknak javítaniuk kell a kemence hőcseréjének hatékonyságát, le kell rövidíteniük a fűtési és szigetelési időt, és javítaniuk kell az általános ütemet.

* Könnyű szerkezet: Az általánosan használt raklapoknak, akasztóknak, kereteknek és egyéb alkatrészeknek figyelembe kell venniük a szilárdságot és a könnyűséget, csökkenteni kell a hőtehetetlenséget, és megkönnyíteni az automatizált rakodást és újrahasznosítást.

* Légköri alkalmazkodóképesség: A hőkezelési folyamatokat, például a karburálást és a karbonitridálást szabályozott atmoszférában kell működtetni, ami megköveteli, hogy az alkatrészek jól alkalmazkodjanak a légkörhöz, és ne legyenek hajlamosak a karburáló réteg deformációjára.

Az autóipar általában a moduláris és nagymértékben szabványosított alkatrészkonfigurációkat részesíti előnyben, hogy megfeleljen a futószalagos üzemeltetés és a gyors csere igényeinek.

Petrolkémiai ipar: A vegyi erózióval és a hőingadozásokkal szembeni ellenállás a kulcs

A petrolkémiai ipar széles körben alkalmaz hőkezelő kemencéket olyan magas hőmérsékletű folyamatokban, mint a katalízis, krakkolás és regenerálás. A munkakörülmények összetettek és a légkör változékony, ami különleges kihívást jelent a kemencerészek hőkezelése számára.

* Összetett korróziós környezet: A kemencéket gyakran korrozív anyagok, például hidrogén-szulfid, klór és vízgőz kísérik. Az alkatrészeknek erős korrózióállósággal és fémporállósággal kell rendelkezniük.

* Gyakori hőciklusok: Folyamatos és szakaszos üzemben a magas hőmérséklet és a hűtés gyakran váltakozik, ami megköveteli, hogy az alkatrészek erősen ellenálljanak a hőfáradásnak és a hősokknak.

* Anyagválasztás: Használjon erősen ötvözött hőálló acélt (például HK40, HP Nb-módosított sorozat) a szerkezeti stabilitás javítása és az élettartam meghosszabbítása érdekében.

Az ilyen iparágak nagyobb figyelmet fordítanak az anyagösszetétel stabilitására és a tartozékok élettartamának állandóságára, hogy csökkentsék a nem tervezett leállásokat.

Repülési ipar: A vezérlés pontossága és az anyagok tisztasága kulcsfontosságú

A repülőgépiparban a hőkezelés főként nagy szilárdságú titánötvözetek, nikkel alapú ötvözetek és egyéb anyagok kezelésére irányul. A folyamatirányítás precíz, a berendezések és tartozékok műszaki mutatói szigorúak.

* Hőmérsékletszabályozás konzisztenciája: A hőkezelő kemence alkatrészeinek biztosítania kell a hőmezők egyenletes eloszlását a kemence különböző területein, hogy elkerüljék az egyenetlen helyi fűtés miatti anyagteljesítmény-eltéréseket.

* Szennyezés ellenőrzése: Egyes folyamatokat vákuumban vagy nagy tisztaságú inert atmoszférában hajtanak végre, és szigorú szabványok vonatkoznak a tartozékok gáztalanítási sebességére, oxigéntartalmára és felületi maradékelem-szabályozására.

* Deformáció ellenőrzése: A tálcáknak és akasztóknak hosszú ideig meg kell őrizniük a geometriai stabilitást, hogy a munkadarab megőrizze alakját és helyzetének pontosságát a hőkezelés során.

A repülőgépipar előnyben részesíti a kiegészítő fejlesztési megoldások nagy pontosságú testreszabását, vákuumkompatibilitását és hosszú távú stabilitását.

Hardverszerszám-ipar: kötegelt és gazdaságos

A hardveripar számos különféle típusú szerszámot, formát, rögzítőelemet stb. foglal magában, és a hőkezelési követelmények viszonylag szabványosak, de a hangsúly a gazdaságosságon és a könnyű kezelhetőségen van.

* Szerkezeti szabványosítás: A tartozékok tervezése gyakran univerzális akasztókon, hálós hevedereken és görgőkön alapul a kemence betöltési hatékonyságának javítása érdekében.

* Karbantartási költségek szabályozása: A hőkezelési ciklus rövid, és a berendezést gyakran használják, ezért a tartozékoknak a gyors csere és az alacsony költségű karbantartás jellemzőivel kell rendelkezniük.

* Kopásállósági követelmények: A munkadarab tartóelemeinek (például hálószíjaknak és tálcáknak) kopásállósággal és ütésállósággal kell rendelkezniük, hogy alkalmazkodjanak a gyakori be- és kirakodáshoz.

Az ipar gyakran kombinálja a tényleges gyártósorokat az egyszerűsített tervezés érdekében, hogy megtalálja az egyensúlyt a teljesítmény és a költségek között.

Energia- és energiaipar: egyszerre hangsúlyozzuk a teherbírást és a megbízhatóságot

Az atomenergia, hőenergia, szélenergia stb. területén a hőkezelő kemence alkatrészeket gyakran használják nagy szerkezeti részek és nagy igénybevételnek kitett részek előmelegítésére, temperálására.

*Nagy méretű munkadarabtartó: A tartozékoknak nagy teherbíró képességgel és szerkezeti stabilitással kell rendelkezniük ahhoz, hogy megbirkózzanak a nagy karimák, rotorok és tengelyek magas hőmérsékletű kezelésével.

*Hosszú távú stabil működés: A legtöbb hőkezelési ciklus hosszú, és a hőmérséklet-változások lassúak, de a hosszú távú stabilitásra magasabb követelmények vonatkoznak.

*Biztonság és szabványosítás: Az ilyen iparágaknak magasabb biztonsági tényezőknek és szabványos előírásoknak kell megfelelniük, mint például az ISO vagy a nukleáris ipar speciális követelményei.

Az alkatrészek tervezése többnyire vastag falú, nagy szilárdságú ötvözet öntvényeket használ, és javítja az általános stabilitást centrifugális öntéssel, integrált öntéssel stb.

Vasúti szállítási ipar: A kifáradási élettartam és a hőkezelés egyensúlya együtt létezik

A vasúti szállítás területén olyan alkatrészek nagyfrekvenciás hőkezelését végzik, mint a kerekek, szelvényalkatrészek és fékrendszerek, ami magas követelményeket támaszt a hőkezelési minőségellenőrzés pontosságával szemben.

* Szimmetrikus fűtési követelmények: A munkadarabok többnyire tengelyszimmetrikus szerkezetek, és a hőkezelő kemencerészeknek képesnek kell lenniük együttműködni a kemence forgásával vagy elválasztó fűtési rendszerrel a szimmetria biztosítása érdekében.

* Fáradt élettartam szabályozása: A hosszú távú szervizalkatrészeknek hőkezeléssel javítaniuk kell a fáradási szilárdságot, és a tartozék szerkezetének stabilnak kell lennie, és nem könnyen deformálhatónak kell lennie, hogy elkerülje a kezelési folyamat során fellépő káros stresszt.

* Szerszámkopás elleni védelem: Az olyan alkatrészeknek, mint az emelők és a forgótányérok, jó kopásállósággal és fáradtságtűréssel kell rendelkezniük a nagy ciklusú használat során.

A vasúti tranzitipar különösen érzékeny a folyamatok reprodukálhatóságára és a minőségi stabilitásra, és gyakran bevezeti a digitális szimulációt és a hőmező szimulációt a tartozékok teljesítményének ellenőrzésére.

|  |

Hőálló, kopásálló és korrózióálló: anyagválasztási ötletek kemence alkatrészek hőkezeléséhez

Hőállóság: az anyagválasztás alapvető kiindulópontja

Az első dolog, amellyel a kemence alkatrészeinek hőkezelése szembesül, a folyamatos magas hőmérséklet vagy az időszakos magas és alacsony hőmérséklet-változás. A jó hőállóság az egyik alapvető tulajdonság.

* Magas hőmérsékletű szilárdság: Az alkatrészeknek továbbra is fenn kell tartaniuk egy bizonyos szerkezeti szilárdságot magas hőmérsékleti körülmények között, hogy megakadályozzák a deformációt, az összeomlást vagy a kúszást. A magas nikkel- és krómtartalmú ötvözetek, például a HK, HT és HP sorozatú hőálló acélok általában használatosak.

*Oxidációállóság: A magas hőmérsékletű oxidáció felületi hámlást, hámlást és akár szerkezeti károsodást is okoz. Az anyagnak rendelkeznie kell felületi sűrűséggel és az oxidációálló film stabilitásával, mint például a magas Cr-tartalmú ausztenites rozsdamentes acél.

* Termikus kifáradási képesség: Az ismételt melegítés és hűtés hatására az anyag kitágul és összehúzódik, repedéseket vagy töréseket képezve. Jó hőtágulási együtthatójú és stabil szemcseszerkezetű anyagokat kell választani.

Az anyagok kiválasztásakor célzott illesztést kell végezni a kemence típusával (gáz, vákuum, sófürdő stb.) és a folyamat hőmérsékletével (700-1200°C) is.

Kopásállóság: a dinamikus szerkezeti részek fontos mutatója

Egyes hőkezelő kemence alkatrészei kopásnak, például súrlódásnak, ütésnek és gördülésnek vannak kitéve működés közben, különösen folyamatos rakodás, szállítás vagy billentés közben.

*Tipikus alkatrészek: például tálcák, anyagkosarak, szállítószalagok, görgők, akasztóeszközök stb., érzékenyek a mechanikai kopásra és ütési sérülésekre.

*Anyagellenintézkedések: A kopásállóság javítására gyakran használnak nagy keménységű acélokat ötvözött elemekkel, mint például Mo, V és Nb; vagy felületkezelést, hőpermetezést, karburálást stb. végeznek a felületen a felület keménységének növelése érdekében.

*Kopási forma: beleértve a ragasztókopást, az oxidatív kopást és a részecskék kopását. Az anyagnak jó repedésállósággal és deformáció-visszanyerő képességgel kell rendelkeznie, hogy megakadályozza a kifáradásos hámlást.

A kopásállóság tervezésénél figyelembe kell venni a tartozékok szerkezeti szilárdságát is, hogy elkerüljük az általános ridegséget, miközben növeljük a keménységet.

Korrózióállóság: A legfontosabb védelmi vonal a légköri környezetben

A hőkezelő kemencékben gyakran alkalmaznak meghatározott atmoszférákat, például szabályozott atmoszférát, ammóniabontó gázt, nitrátokat, szén-nitrogén kevert gázokat stb. Ezek a környezetek összetett korróziós hatásokat okoznak a tartozékokon.

*Az atmoszféra típusának hatása: A nagyobb szén-potenciállal rendelkező karburáló atmoszférák hajlamosak a szénkorrózióra; a klóros vagy szulfidos atmoszféra hajlamos a lyukkorrózióra, feszültségkorrózióra és szemcseközi korrózióra.

*Anyagválasz-stratégia: Az általánosan használt korrózióálló anyagok közé tartoznak a magas Cr/Ni-tartalmú ötvözetek (például IN-800, IN-600), a duplex rozsdamentes acél és a Si-tartalmú korrózióálló öntöttvas.

*A folyamat adaptálása: Kerülje például a közönséges rozsdamentes acél használatát karburáló kezelési környezetben, mert a széndiffúzió magas hőmérsékleten szerkezeti ridegséget okozhat.

A korrózióálló anyagok stabilitása a felületi filmszerkezetüktől és az ötvözet összetételétől függ. Az anyagválasztás előtt értékelni kell a fajlagos hőkezelő közeget és illékony termékeit.

Kiegyensúlyozott anyagkonfiguráció átfogó munkakörülmények között

A tényleges használat során a hőkezelt kemence alkatrészei nem csak egyetlen hatásnak vannak kitéve, hanem általában korróziónak, kopásnak és magas hőmérsékleten terhelésnek vannak kitéve.

*Magas hőmérsékletű korróziós környezet: Például, ha a tokos tartályokat és sugárcsöveket zárt atmoszférájú kemencében üzemeltetik, az anyagoknak figyelembe kell venniük mind a magas hőmérsékletű oxidációt, mind a karburáló korróziót. Megbízhatóbb a HK40 vagy a HP Modified sorozatot választani.

*Magas hőmérsékletű kopási környezet: Például a láncos szállítószalag kemencék láncsínjei mechanikai kopásnak vannak kitéve, és magas hőmérsékletnek vannak kitéve. Gyakran alkalmaznak nagy keménységű ausztenites acélt vagy felületedző kezelést.

*Időszakos használati feltételek: Amikor a berendezést gyakran indítják és leállítják, az alkatrészeknek ellenállniuk kell a súlyos hőtágulásnak és összehúzódásnak, valamint a váltakozó melegnek és hidegnek. Kis hőtágulási együtthatóval és erős hőstabilitással rendelkező ötvözött anyagokat kell választani.

A tervezésnél figyelembe kell venni a kombinált anyagsémát. A nagy teljesítményű ötvözetek főkomponensekhez és költséghatékonyabb anyagok felhasználásával a nem kritikus alkatrészekhez átfogó költségszabályozás érhető el.

Általános anyagkategóriák és jellemző alkalmazások

A különböző iparágaktól és munkakörülményektől függően a kemence részeinek hőkezeléséhez általánosan használt anyagtípusok a következők:

* Öntött hőálló acél (HK, HT, HP sorozat): alkalmas magas hőmérsékletű kemencetestekhez, sugárcsövekhez, tálcákhoz, tokos tartályokhoz stb., kiegyensúlyozott, átfogó teljesítménnyel.

* Magas króm-nikkel ötvözetek (például IN-800H, 600 sorozat): alkalmas vákuumkemencékhez vagy karburáló környezetekhez, erős oxidáció- és korrózióállósággal.

* Ausztenites rozsdamentes acél (310S, 304H stb.): széles körben használják szabályozott hőmérsékletű kemencékben, akasztókban stb., figyelembe véve mind a szilárdságot, mind az alakíthatóságot.

* Kerámiák és kompozit anyagok: magas szigetelési és hőállósági alkalmakkor használják (például magas hőmérsékletű elektromos kemencék, indukciós fűtőberendezések).

A meghibásodási arány és a karbantartási gyakoriság csökkentése érdekében a különböző anyagokat ésszerű kombinációkban kell használni a felhasználás helyétől, a szerkezeti igénybevételtől és a működési gyakoriságtól függően.

A fröccsöntési folyamat hatása az anyagtulajdonságokra

A hőkezelő kemencealkatrészek gyártási folyamata befolyásolja az anyagteljesítményt, és a gyártási módszert a célnak megfelelően kell összehangolni:

* Centrifugális öntés: alkalmas sugárcsövekhez és hengeres alkatrészekhez, sűrű szerkezettel, nagy szilárdsággal és jó hőrepedésállósággal.

* Precíziós öntés (investment casting/EPC): alkalmas kisméretű, összetett szerkezetű alkatrészekhez, nagy méretpontossággal és széles anyagválasztékkal.

* Gyanta homoköntés: alkalmas nagy, speciális alakú szerkezeti részekhez, használható tokos tartályok, kemenceajtók, szerkezeti konzolok és egyéb alkatrészek testreszabására.

Ezenkívül az ötvözet szerkezetének stabilitása és az oxidációval szembeni ellenállás tovább javítható utóhőkezeléssel (például szilárd oldattal és öregedéskezeléssel).

Egyensúly a költségek és a szolgáltatási ciklus között az anyagválasztásban

Az alapvető teljesítmény elérése érdekében az anyagválasztás során figyelembe kell venni az életciklus költségeit, valamint a beszerzési és karbantartási gazdaságosságot is:

* Egyensúly a kezdeti beruházás és a csereciklus között: Bár a csúcskategóriás ötvözetanyagok drágábbak, élettartamuk hosszabb, ami csökkentheti a csere gyakoriságát és a munkaerőköltségeket.

*Kényelmes karbantartás: Egyes alkatrészeket levehető szerkezetekkel és hagyományos rozsdamentes acéllal lehet kialakítani, hogy megkönnyítsék a részleges cserét és a hegesztési javítást a jövőben.

*Többrétegű kompozit megoldás: A kulcsfontosságú részekben korrózióálló réteget vagy burkolóréteget használnak, az aljzat pedig költséghatékonyabb anyagokból készül, a teljesítményt és a gazdaságosságot egyaránt figyelembe véve.

A gyártóknak és a felhasználóknak átfogóan értékelniük kell az anyagkiválasztási stratégiákat a tényleges felhasználási feltételek, a költségvetési korlátok és a karbantartási erőforrások alapján.

Szisztematikus és előremutató anyagválasztás

A hőkezelő kemence alkatrészek anyagválasztása szisztematikus projekt, amely olyan tényezők átfogó figyelembevételét igényli, mint a hőkezelési hőmérséklet, a működési gyakoriság, a munkadarab típusa és a légköri környezet. Az ésszerű anyagkonfiguráció és a gyártási folyamat megválasztása révén a tartozékok élettartama hatékonyan meghosszabbítható, a karbantartási állásidő csökkenthető, és a berendezések működési stabilitása javítható.

Az új, magas hőmérsékletű ötvözetek és kompozit funkcionális anyagok folyamatos fejlesztésével, valamint a numerikus szimulációs és termikus térelemzési technológiák széleskörű elterjedésével a hőkezelő kemencealkatrészek anyagválasztása fokozatosan az intelligencia és a testreszabhatóság felé fejlődik. Az anyagválasztás többé már nem egyetlen etalon, hanem a berendezéstechnológia, a gyártási ritmus és az üzemeltetési költségek összehangolt optimalizálásának fontos láncszemévé kell válnia. Ha vannak olyan speciális berendezéstípusok (például hálós szalagos kemence, gödörkemence, futógerendás kemence) vagy anyagigények (például magas nitrogéntartalmú acél, ritkaföldfém ötvözetek), amelyeket részletesen meg kell vitatni, további célzott bővítés is végrehajtható.

A berendezés stabilitásának javításának kulcsa: a hőkezelő kemence alkatrészeinek ésszerű kiválasztása és karbantartása

A hőkezelő kemencealkatrészek funkcionális elhelyezése és használati kihívásai

A hőkezelő kemence alkatrészei általában tálcák, akasztók, hangtompítók, sugárcsövek, kosarak, sínek, kemenceajtók stb. Ezek az alkatrészek hosszú ideig működnek magas hőmérsékletű légkörben, és nemcsak a hőmérséklet, a terhelés és a hőciklus változásainak vannak kitéve, hanem számos kihívással is szembesülnek, például korrózióval, kopással és deformációval.

* Feszültség felhalmozódása magas hőmérsékletű környezetben: A 900°C ~ 1200°C közötti magas hőmérsékletű zónában történő üzemeléskor az alkatrészek anyagainak jó hőkúszásállósággal és szerkezeti stabilitással kell rendelkezniük.

* Kiemelkedő légköri korróziós problémák: A kemence szabályozott légköre, ammóniabontó gáz, nitridgáz vagy nitrátfürdő szénkorróziót, kénkorróziót vagy feszültségkorróziót okoz a tartozékok felületén.

* Termikus kifáradás és deformáció kockázata: A hőkezelő berendezés az indítási és leállítási folyamat során gyakran kitágul és összehúzódik, ami felgyorsítja a fémszerkezet elfáradását és csökkenti a szerkezet élettartamát.

* Folyamat interferencia: Ha a tartozékok meghibásodnak vagy deformálódnak, az közvetlenül befolyásolja a munkadarab elhelyezését, az átviteli ritmust és a légkör keringését, ezáltal a folyamat ingadozásait okozza.

Látható, hogy a hőkezelt kemencerészek stabilitása nemcsak mechanikai szerkezeti probléma, hanem közvetlenül összefügg a folyamatbiztonsággal és a gyártási ritmussal is.

Anyagválasztás: a berendezés stabilitásának alapvető garanciája

Az anyagválasztás az első lépés a hőkezelő kemencerészek stabil működéséhez. A különböző kemencetípusok és folyamatkörülmények eltérő követelményeket támasztanak az anyagteljesítményre vonatkozóan.

* Hőálló acél sorozat: például HK40, HP-Nb és HT sorozat, amelyeket gyakran használnak tálcákhoz, akasztókhoz és pályaalkatrészekhez, amelyek magas szerkezeti szilárdsági követelményekkel rendelkeznek, és erős magas hőmérsékleti szilárdsággal és oxidációállósággal rendelkeznek.

* Magas nikkel- és krómtartalmú ötvözetek: mint például az IN-800 és 600 sorozat, stabilabb korrózióállósággal és karburációs ellenállással rendelkeznek vákuumkemencékben, magas széntartalmú vagy szulfidációs környezetben.

* Kerámiák és kompozit anyagok: alkatrészek vagy indukciós fűtőelemek szigetelésére használják, olyan jellemzőkkel, mint az elektromos szigetelés és a magas hőmérsékleti stabilitás.

*Felületkezelő anyagok: például felületi ötvözetek, felületi alumínium- vagy szórható kerámiabevonatok használhatók az alkatrészek helyi kopásállóságának vagy korrózióállóságának fokozására.

Az ésszerű anyagillesztést olyan paraméterek alapján kell optimalizálni, mint a kemence típusa, hőmérséklet-tartomány, a folyamat légköre és a töltet tömege.

Szerkezeti tervezés: a legfontosabb láncszem a mechanikai stabilitás javításához

A hőkezelő kemence alkatrészeinek szerkezeti felépítése közvetlenül meghatározza azok stabil teljesítményét magas hőmérsékletű környezetben.

*A szerkezeti vastagság és a deformáció összehangolása: Az ésszerű falvastagság-tervezés javíthatja a teherbírást és csökkentheti a termikus deformáció valószínűségét; A túl vékony falvastagság könnyen átégethető, a túl vastag falvastagság pedig könnyen termikus feszültségkoncentrációt okoz.

*A folyadékcsatornák ésszerű kialakítása: Például a sugárcsőben lévő gázkeringési útnak és a kemencében lévő légkör keringető terének kerülnie kell a holt sarkokat és a túlmelegedési területeket a helyi károsodások csökkentése érdekében.

*Moduláris tervezési koncepció: A hőkezelő kemence tartozékainak cserélhető modulként történő tervezésével a teljes karbantartási költség csökken, és a meghibásodás utáni gyors helyreállítási képesség javul.

*Hőtágulási együttható koordinációja: Kerülni kell a hőtágulási eltérést a különböző alkatrészek között, és az ésszerű hézagok és csatlakozási módok pozitív hatással vannak a hőtágulás és összehúzódási feszültség szabályozására.

A tudományos szerkezeti tervezés az anyagválasztás alapján tovább növeli a hőkezelő kemencerészek tönkremenetelállóságát.

Tipikus sérülési módok használat közben

A tényleges működés során a hőkezelt kemence alkatrészei különféle károsodásoktól szenvednek, amelyeket előzetesen azonosítani és megelőzni kell:

*Hőfáradásos repedés: A meleg és hideg ciklusok ismétlődő változásai miatt a feszültségkoncentrációs pontokon (például sarkokon, hegesztési varratokon és csatlakozási pontokon) hajlamosak kis repedések, amelyek fokozatosan törésekké tágulnak.

* Kúszó deformáció: Ha az alkatrészek hosszú ideig magas hőmérsékleti igénybevétel alatt működnek, visszafordíthatatlan képlékeny deformáció lép fel, mint például a tálca süllyedése, a függesztő meghajlása, a tartóoszlop megdöntése stb.

* Korróziós perforáció: Kén-, szén- vagy klórtartalmú atmoszférában egyes ötvözetek hajlamosak a szemcseközi korrózióra vagy lyukkorrózióra, ami helyi szilárdságvesztést vagy lyukkorróziót eredményez.

* Felületi hámlás vagy kopás: Az alkatrészek felülete levál vagy oxidálódik a magas hőmérsékletű súrlódás során, ami befolyásolja a szerkezeti teherbírást és a felület integritását.

E tipikus problémák osztályozása és kezelése képezi a karbantartási stratégiák kialakításának alapját.

Karbantartási stratégia: az alapvető intézkedés a berendezések hosszú távú működésének biztosítására

Az ésszerű karbantartás nemcsak a tartozékok élettartamát hosszabbítja meg, hanem előre észleli a rejtett veszélyeket és elkerüli a hirtelen leállási baleseteket.

* Rendszeres ellenőrzés és nyilvántartás vezetése: Javasolt negyedévente vagy félévente szemrevételezéssel ellenőrizni és összehasonlítani a fontosabb kiegészítők, például anyagkosarak, tálcák, sugárcsövek, tokos tartályok, stb. méretét, és rögzíteni az alakváltozások, repedések stb.

* Felülettisztítás és vízkőmentesítés: A hosszú ideig működő alkatrészeknél oxidos bőrtisztítás, felületi homokfúvás vagy bevonatjavítás végezhető az oxidáció felhalmozódási sebességének csökkentése érdekében.

* Termikus kifáradás előkezelés: Használat előtt a hőterhelés "szelídíthető" lassú felmelegítéssel és szabályozott sebességgel történő hűtéssel, hogy késleltesse a kezdeti repedések kialakulását.

* Helyi javítás és újragyártás: A kezdeti repedésekkel vagy enyhe deformációval rendelkező alkatrészeknél helyi hegesztés, korrekció vagy hőkezelési regeneráció használható újrafelhasználásra.

* Csereciklus-kezelés: Javasoljuk, hogy állítson be egy csereciklust a gyakran használt és nagy terhelést viselő alapvető alkatrészekhez, és előre vásároljon pótalkatrészeket a hirtelen leállások elkerülése érdekében.

A „karbantartási” munkák előzetes tervezési szakaszba helyezése elősegíti a teljes garanciarendszer felépítését a berendezések stabil működéséhez.

Kiválasztási és üzemeltetési és karbantartási tapasztalat a tényleges esetekben

A különböző iparágak tényleges alkalmazási forgatókönyveivel kombinálva az alábbiakban felsorolunk néhány tipikus gyakorlati tapasztalatot:

* Petrolkémiai ipar: A magas hőmérsékletű krakkoló kemence tartozékai hosszú ideig szénhidrogén atmoszférának vannak kitéve. A magas Cr/Ni ötvözetű csöveket rendszeres széntelenítő tisztítással és feszültséglágyító kezeléssel kombinálják.

* Gépjárműipari hőkezelési vonal: A léptetőkemencékben a tálcák és akasztók kopási és deformációs problémái kiemelkedőek. Az élettartam meghosszabbodik a vastagság optimalizálásával, a szerkezeti bordaelrendezéssel és a kopásálló ötvözetek használatával.

* Porkohászati ipar: A vákuumkemencék belső alkatrészeit nagymértékben befolyásolja a hősokk, ezért alacsony tágulású és nagy szilárdságú ötvözet anyagokat használnak, a karbantartási költségeket pedig modulcserével szabályozzák.

* Repülési gyártási terület: Az összetett munkadarabok hőkezelése megköveteli a hőmérséklet egyenletességét a kemencében, alacsony deformációjú szerkezeti elemeket használnak, és finom karbantartási nyilvántartási rendszert valósítottak meg.

Ezek az esetek tükrözik az ésszerű kiválasztás és karbantartás közvetlen jelentőségét a berendezés stabilitásának javítása érdekében.

Jövőbeli trend: Intelligens és nyomon követhető menedzsment integrálása

A digitális gyártás fejlődésével a hőkezelő kemencealkatrészek kezelése is intelligensebb irányba fejlődik:

* Anyagkövetési rendszer felépítése: A minőségi nyomon követhetőség elérése érdekében rögzítse a tartozékok minden egyes tételének anyagösszetételét, gyártási folyamatát és működési történetét QR-kódok vagy RFID-címkék segítségével.

* Üzemeltetési adatok figyelése: A hőkezelő kemence hőmérséklet-szabályozó rendszerének kombinálása a kiegészítő állapotérzékelő berendezéssel, hogy megvalósítsa a hőmérséklet, feszültség, rezgés és egyéb adatgyűjtést a kulcsfontosságú alkatrészekről.

* Élettartam-előrejelzés és cserejavaslatok: AI algoritmusok segítségével elemezheti a tartozékok működési előzményeit, előre jelezheti a lehetséges meghibásodási csomópontokat, és adattámogatást nyújthat az üzemeltetéshez és karbantartáshoz.

* Moduláris és szabványos kialakítás: Növelje a csere hatékonyságát és csökkentse a karbantartó munkaerőtől való függőséget az egységes kiegészítő interfész szabványok megfogalmazásával.

Ez az intelligens működési és karbantartási mód a jövőben a hőkezelő kemencealkatrészek kezelésének fontos irányává válik.

A rendszerfelügyelet a berendezés stabilitásának alapvető támogatása

A hőkezelő kemence alkatrészeinek stabilitása összefügg a hőkezelő rendszer általános teljesítményével. Az anyagválasztástól a szerkezeti tervezésen át a használati menedzsmentig és az intelligens karbantartásig minden kapcsolat szisztematikus gondolkodást és összehangolt optimalizálást igényel. Tudományos szelekciós koncepciókkal, folyamatos karbantartási rendszerekkel jelentősen javítható a berendezések működésének stabilitása, csökkenthető a leállások kockázata, nagyobb termelési hatékonyság és alacsonyabb karbantartási költségek hozhatók a vállalkozásokhoz.

A hőkezelő berendezések stabil működése nem egyik napról a másikra valósul meg, hanem a gyakorlatban történő folyamatos optimalizálás és az irányítás folyamatos fejlesztésének eredménye. A hőkezelő kemencealkatrészek tudományos irányítása a legfontosabb erő a berendezések hosszú távú stabil működésének elősegítésében.

- A hőálló acélöntvények deformálódhatnak vagy repedeznek magas hőmérsékleten?

- Milyen a hőálló acélöntvények szerkezeti stabilitása folyamatos magas hőmérsékleti viszonyok között?

- Hogyan viszonyul a hőálló acélcsövek korrózióállósága más típusú acélcsövekhez?

- Használhatók-e a hőkezelő kemence alkatrészei huzamosabb ideig redukáló vagy védő atmoszférában?

-

Ipari alkalmazásokhoz használt hőkezelő kemencealkatrészek konfigurációs sémájával és karbantartás-menedzsmentjével kapcsolatos kutatásA hőkezelő kemencerészek ésszerű konfigurációja a folyamat adaptálása szempontjából Párosítsa a tartozékok anyagtulajdonságait a hőkezelés típusának megfelelően Sokfél...TOVÁBBI MEGTEKINTÉS

-

Milyen előnyei vannak a rozsdamentes acél öntvénycsöveknek a hagyományos öntöttvas csövekkel szemben az ipari alkalmazásokbanA rozsdamentes acél öntvénycsövek és öntöttvas csövek bemutatása Az ipari csővezetékek világában a két leggyakrabban használt anyag az rozsdamentes öntött csövek és öntöttvas ...TOVÁBBI MEGTEKINTÉS

-

Hőálló acélcső: a mag anyaga, amely stabil alátámasztást biztosít magas hőmérsékletű környezetbenA hőálló acélcső jelentősége Anyagszükséglet magas hőmérsékletű környezetben A modern iparban az anyagok teljesítménye közvetlenül meghatározza a berendezések biztonsá...TOVÁBBI MEGTEKINTÉS